- La fonction du séparateur de matériaux

Distribution uniforme du matériel : Répartir le mélange envoyé par la vis sans fin horizontalement et uniformément devant la planche à repasser afin d'éviter les accumulations ou les lacunes.

Contrôler la hauteur du niveau de matériau : En réglant la vitesse et la direction de la barre de division, il est possible de maintenir une hauteur constante de la pile de matériau devant la table de repassage afin de garantir une épaisseur de pose constante.

Réduire la ségrégation : En concevant des lames de séparation (lames en spirale) et une vitesse de rotation raisonnables, il est possible de réduire la séparation des agrégats grossiers et fins dans le mélange. - Composition structurelle

Arbre hélicoïdal : généralement constitué d'un tube d'acier creux, avec des lames hélicoïdales soudées à la surface.

Lames hélicoïdales : divisées en types continus ou segmentés, le diamètre, le pas et le sens de rotation des lames étant déterminés en fonction du modèle.

Paliers de support : installés des deux côtés du finisseur pour supporter la rotation de l'arbre en spirale.

Dispositif d'entraînement : moteur hydraulique ou entraînement par chaîne, capable de contrôler indépendamment la vitesse et la direction des barres d'alimentation gauche et droite.

Composants réglables : Certains modèles permettent de régler la hauteur, l'angle ou l'espacement des lames de la barre de division. - Origine du travail

Transport du mélange : Le camion décharge le mélange dans la trémie et l'envoie à l'avant du finisseur par l'intermédiaire du convoyeur à raclettes.

Alimentation en spirale : La tige d'alimentation tourne pour pousser le mélange horizontalement des deux côtés, formant ainsi une pile uniforme de matériaux.

Compactage à la plaque de repassage : Après que le mélange a été réparti par la barre de division, il est d'abord compacté par la plaque de repassage pour former une surface routière plane. - Caractéristiques principales

Rotation bidirectionnelle : Les barres de division gauche et droite peuvent pivoter indépendamment vers l'avant et vers l'arrière, s'adaptant ainsi aux différentes largeurs de pose et aux conditions de travail (telles que le traitement des joints).

Vitesse réglable : la vitesse est contrôlée par un système hydraulique pour s'adapter à la vitesse de pose et à la quantité de matériau requise.

Conception résistante à l'usure : La surface de la lame peut être recouverte d'une couche résistante à l'usure ou fabriquée à partir de matériaux très résistants afin de prolonger sa durée de vie.

Conception modulaire : Certains modèles permettent d'étendre la longueur de la barre de séparation (en ajoutant ou en supprimant des segments) pour s'adapter à différentes largeurs de pavage. - Types courants

Séparateur de matériaux fixe : La longueur ne peut pas être modifiée et convient pour fixer la largeur de la chaussée.

Séparateur de matériaux télescopique : Il peut être déployé et rétracté grâce à des dispositifs hydrauliques afin d'ajuster de manière flexible la largeur de pose (par exemple pour les autoroutes ou les routes urbaines).

Tige de tri avec lames auxiliaires : De petites lames sont ajoutées aux lames en spirale pour réduire davantage la ségrégation. - Maintenance et dépannage

Entretien quotidien :

Vérifier l'usure des lames hélicoïdales et les réparer ou les remplacer en temps utile.

Lubrifier les roulements de support et les composants de la transmission.

Nettoyer les résidus d'asphalte collés pour éviter que le durcissement n'affecte l'effet de séparation des matériaux.

Défauts courants :

Répartition inégale du matériau : peut être due à l'usure des lames, à une vitesse inadaptée ou à un dysfonctionnement du capteur de niveau de matériau.

Bruit anormal ou blocage : Roulements endommagés ou présence de corps étrangers dans le mélange.

Problème au niveau du système hydraulique : Si la tige de division ne tourne pas, il est nécessaire de vérifier le moteur hydraulique ou le circuit d'huile. - Sélection et optimisation

Largeur de pose adaptée : choisir fixe ou télescopique en fonction des exigences du projet.

Conception des lames : Les lames à grand pas conviennent aux mélanges de gros agrégats, tandis que les lames à petit pas conviennent à l'asphalte à grains fins.

Contrôle automatisé : Les finisseurs modernes peuvent ajuster la vitesse de la barre de division en temps réel grâce à des capteurs afin d'améliorer la qualité de la pose.

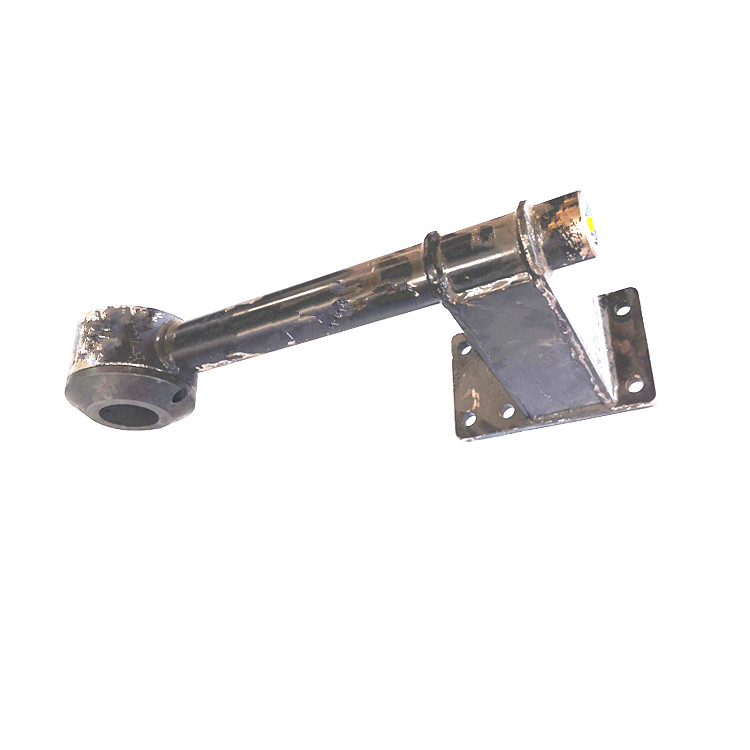

Tige de suspension en spirale

- Fonction et fonction

Transport et distribution des matériaux : Le bras de la grue en spirale est relié au distributeur en spirale, et le mélange d'asphalte est répandu horizontalement devant la planche à repasser par rotation afin d'assurer une distribution uniforme des matériaux.

Réglage de la hauteur : Certains modèles permettent de régler la hauteur de la flèche pour répondre aux différentes exigences en matière d'épaisseur de la chaussée.

Soutien structurel : Soutenir l'alimentateur à spirale pour assurer la stabilité de son fonctionnement. - Principaux éléments structurels

Corps du bras de la grue : généralement en acier à haute résistance, résistant à l'usure et à la déformation.

Mécanisme de connexion : Relié au châssis principal du finisseur et à l'alimentateur en spirale, il doit être flexible et stable.

Dispositif d'entraînement (certains modèles sont intégrés) : moteur hydraulique ou système de transmission par chaîne, entraînant la rotation de l'arbre de la vis.

Dispositif de réglage : La longueur ou l'angle du bras de la grue peut être réglé pour s'adapter à différentes largeurs de pose (comme les finisseurs en spirale télescopiques). - Types et caractéristiques

Rampe fixe : structure simple, adaptée à la largeur de pose standard.

Flèche évolutive : Ajustement de la longueur par des moyens hydrauliques ou mécaniques pour s'adapter à une pose plus large (comme les sections d'élargissement des routes).

Flèche repliable : pratique pour le transport et les opérations dans les champs étroits.

- Points techniques

Résistance à l'usure : Lorsqu'elle est en contact avec des mélanges d'asphalte à haute température, la surface est souvent soudée avec des électrodes résistantes à l'usure ou équipée de plaques de revêtement résistantes à l'usure.

Équilibre : Il est nécessaire d'assurer l'équilibre dynamique du distributeur à spirale pendant la rotation afin d'éviter la ségrégation des matériaux.

Synchronisation hydraulique (rampe réglable) : Lorsque plusieurs rampes travaillent ensemble, le système hydraulique doit être contrôlé de manière synchronisée pour assurer une pose régulière. - Entretien et problèmes courants

Lubrification régulière : Les composants de la transmission, tels que les roulements et les chaînes, doivent être lubrifiés pour réduire l'usure.

Contrôler les pièces usées, telles que les plaques de revêtement résistantes à l'usure et les lames hélicoïdales, et les remplacer en temps voulu.

Défauts courants :

Distribution inégale du matériau de la spirale (éventuellement due à une déformation du bras ou à une défaillance de l'entraînement) ;

Bruit anormal (roulements endommagés ou lubrification insuffisante) ;

Défaut de réglage hydraulique (blocage ou fuite du circuit d'huile). - Scénarios d'application

Construction de routes : Revêtement de couches d'asphalte pour les autoroutes et les routes municipales.

Grands sites : vastes zones pavées telles que les parkings et les pistes d'atterrissage des aéroports.

Conditions de travail particulières : Il est nécessaire de coopérer avec d'autres modules du finisseur (tels que la planche à repasser et le système de nivellement automatique) pour un fonctionnement collaboratif. - Suggestions de sélection

Adapter la taille et la capacité de charge de la flèche au modèle du finisseur.

Privilégier la conception modulaire pour un remplacement ou une maintenance rapide.

Lorsque vous travaillez dans des environnements à haute température, faites attention à la résistance à la chaleur des matériaux.