- 機能と特徴

動力伝達:油圧モータまたは減速機のトルクをトラッ クの直線運動に変換し、ペーバを前進、後進、ま たは旋回させる。

耐荷重:マシン全体の重量(通常数十トン)を支え、接地圧を分散して路面へのダメージを軽減する。

耐摩耗性と耐衝撃性:高温、粉塵の多いアスファルト舗装環境、頻繁な始動停止や旋回時の衝撃荷重に適している。

滑り止めデザイン:チェーンリンクの表面には、しばしば盛り上がった模様が施されているか、ゴムパッドが装着されており、濡れた路面や傾斜した路面での作業時の粘着性を高めている。 - 主要構造部品

コンポーネントの説明

チェーンリンク(チェーンプレート)は高強度合金鋼から鍛造され、硬度と引張強度を高めるために熱処理(焼き入れなど)が施される。

ピンシャフトとブッシングは摩擦を減らすために正確にマッチングされ、一部の部品には自己潤滑性ベアリングやグラファイトブッシングが使用されている。

ローラーはトラック・シューとチェーン・リンクの摩耗を減らし、密閉防塵設計のものもある。

トラックシューズは地面に直接接触し、スチール製(耐摩耗性)またはゴム製(路面保護)がある。

張力調整装置は、チェーンの締め付けを調整し、緩め過ぎ(チェーンの脱落)や締め過ぎ(摩耗の促進)を防ぎます。 - 種類と適用シナリオ

タイプ特性 適用シナリオ

標準的なスチールチェーンは、耐荷重性、耐摩耗性が高いが、騒音が大きい。従来のアスファルト舗装と重作業条件。

ラバートラックチェーンは路面へのダメージを軽減し、騒音を低減します。市道や既に敷設された草の根の細かい舗装。

広がったチェーンは接地面積が広く、沈下を防ぐ。ソフトな基礎と湿地構造。

グリス内蔵の密閉式潤滑チェーンで長寿命。埃っぽく、湿度の高い環境。 - 主要技術パラメーター

ピッチ(173mm、216mmなど):チェーンの隣接するピンシャフト間の中心距離は、伝達の滑らかさに影響する。

破断力(例:≥ 800kN):チェーンの最大耐荷重を示す。

トラックシューズの幅(300mm、500mmなど):接地圧とスリップ抵抗を決定する。

対象機種(Vogler Sシリーズ、XCMG RPシリーズなど)。 - メンテナンスとよくある故障

定期メンテナンス

潤滑:ピンシャフトとブッシングを中心に、定期的に(50時間ごとなど)高温グリースを注入する。

クリーニング:固着を防ぐため、付着したアスファルトや砂利を取り除く。

張力チェック:たるみは通常20~30mm(装置マニュアル参照)。

よくある故障

摩耗が早い:潤滑不足または張力が不適切な場合、ライニングとローラーを点検する。

異音・ジャミング:ピンシャフトが腐食しているか、不純物が混入しており、損傷したチェーンリンクの清掃または交換が必要。

トラック偏差:不均一な張力、またはガイドホイールの損傷。 - 選択と交換の提案

オリジナルの仕様に適合:ペーバの異なるブランド(Volvo ABG、Sany Heavy Industryなど)のチェーンサイズは異なる場合があります。

強化タイプを優先する:ペーバが高荷重で長時間使用される場合は、 コーティングまたは浸炭処理されたチェーンを選 択する。

ペア交換:新旧チェーンの混在による不均一なストレスを避ける。

- 機能

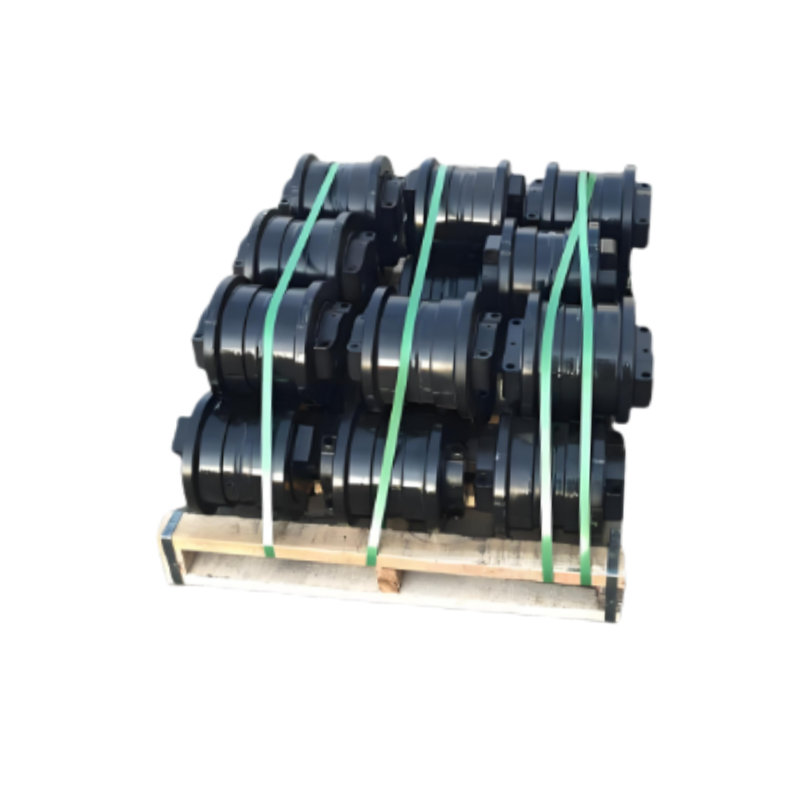

マシン全体の重量を支える:機器の自重と操作荷重に耐え、トラックへの圧力を分散する。

軌道の動きをガイド:駆動輪とガイド輪と協力し、軌道のスムーズな周期的回転を確保する。

摩擦を減らす:転がり接触によってトラック・シューとシャーシ構造との間の摺動摩擦を低減し、エネルギー効率を向上させる。

緩衝材と衝撃吸収:地面からの衝撃が機器に与えるダメージを軽減するための衝撃吸収構造を持つ設計もある。 - 構造構成

トラックローラーは通常、以下の部品で構成されている:

コンポーネントの説明

ホイール本体は高強度合金鋼の鋳造または鍛造でできており、表面は耐摩耗性を向上させるために焼入れされている。

ベアリング/ブッシングは、針状ころ軸受、すべり軸受、または密封潤滑軸受を採用し、車輪本体の回転を支えます。

シールシステムは、複数のオイルシール(フローティングオイルシールなど)を使用し、土砂や水の浸入を防ぐことで、耐用年数を延ばしている。

注油路の補助輪には、定期的な注油のためのオイルノズルが設計されている。

取り付けブラケットは、ボルトやピンシャフトを介してトラックフレームに接続されるため、高いねじり強度が求められる。 - 分類と種類

(1) 場所による分類

片側支持車輪:車輪本体が片側フランジで、軽量機器によく見られる。

両側支持車輪:安定性を高めるために両側にフランジを設けた車輪で、大型ショベルカーなどの重機に使用される。

(2) 機能による分類

標準支持車輪:従来の支持用で、特別な衝撃吸収設計なし。

バッファサポートホイール:スプリングまたは油圧式衝撃吸収構造を内蔵し、衝撃の大きい作業条件(鉱山機械など)に使用される。

(3) シール方法による分類

通常の密閉型:一般的な作業条件に適している。

シーリング強化タイプ:より強力な防塵・防水性能を備え、泥や砂の多い環境にも適しています。 - 技術的特徴

耐摩耗性:ホイール表面は通常、高周波焼入れまたは溶接耐摩耗層が施され、硬度はHRC50以上である。

耐荷重:装置のトン数に応じて設計され、単輪荷重は数トンから数十トンに達することができます。

防錆:亜鉛メッキまたは表面に錆止め塗料を塗布し、湿度の高い塩分アルカリ環境に適しています。

低メンテナンス:最新のサポートホイールは、メンテナンス頻度を減らすために、多くの場合、生涯潤滑設計を採用しています。 - よくある故障とメンテナンス

よくある故障

異常な摩耗と損傷:

理由:潤滑不足とシールの不具合により、堆積物がベアリングに入り込んだ。

性能ホイール本体の偏摩耗、回転詰まり。

オイル漏れ:

理由オイルシールの老朽化または損傷。

性能:高温と異音を伴うベアリングの乾式研削。

ホイールボディのクラック:

理由過負荷または金属疲労。

メンテナンスに関する提案

定期点検:ホイール本体の摩耗、シール、潤滑状態を500時間ごとに点検する。

適時交換:車輪本体の直径磨耗が5%を超えた場合、軌道の脱線を避けるために交換する必要がある。

軌道を清掃する:砂利や土の堆積は、補助輪の摩耗を悪化させるので避ける。 - アプリケーション・シナリオ

土木機械:掘削機、ブルドーザー、ローダーなど

道路建設機械:アスファルトペーバ、ローラー(一部の追跡型モデル)。

鉱山機械:大型掘削機、追跡型輸送車。 - 選考のポイント

適合する装置モデル:工場出荷時のマニュアルのサイズと耐荷重要件を参照してください。

労働条件への適応性:

複数の砂や砂利がある環境では、強化シーリングタイプを選ぶ;

衝撃の大きい作業条件には、緩衝サポートホイールを選択する。

ブランドと品質:Caterpillar、Komatsu、XCMGなどの有名ブランドは、サポートホイールの耐用年数が長い。