- ショックアブソーバーの機能

振動伝達の低減:ローラーバイブレーションホイールの高周波振動を隔離し、車体や運転台への振動伝達を避け、装置構造や電子部品を保護する。

運転の快適性の向上:運転手が感じる振動や騒音を減らし、疲労を最小限に抑える。

機器の寿命を延ばす:ボディ、ベアリング、油圧システムなどのコンポーネントへの振動の影響を低減し、摩耗や損傷を最小限に抑えます。 - 一般的なタイプ

ローラーダンパーは、その設計と作動原理から次のように分類されます:

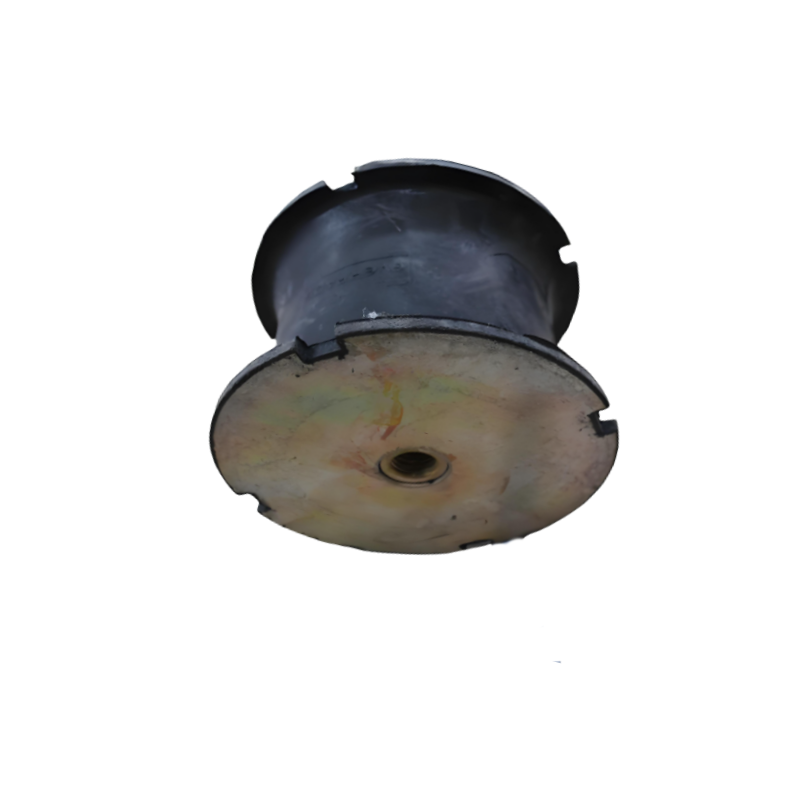

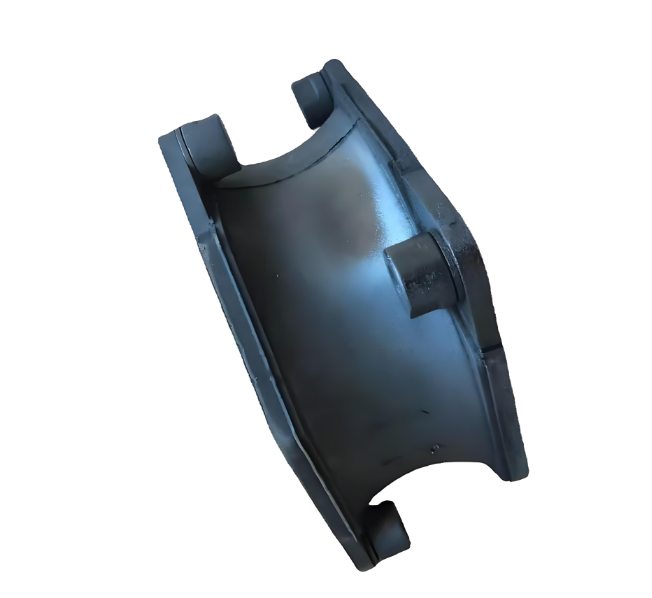

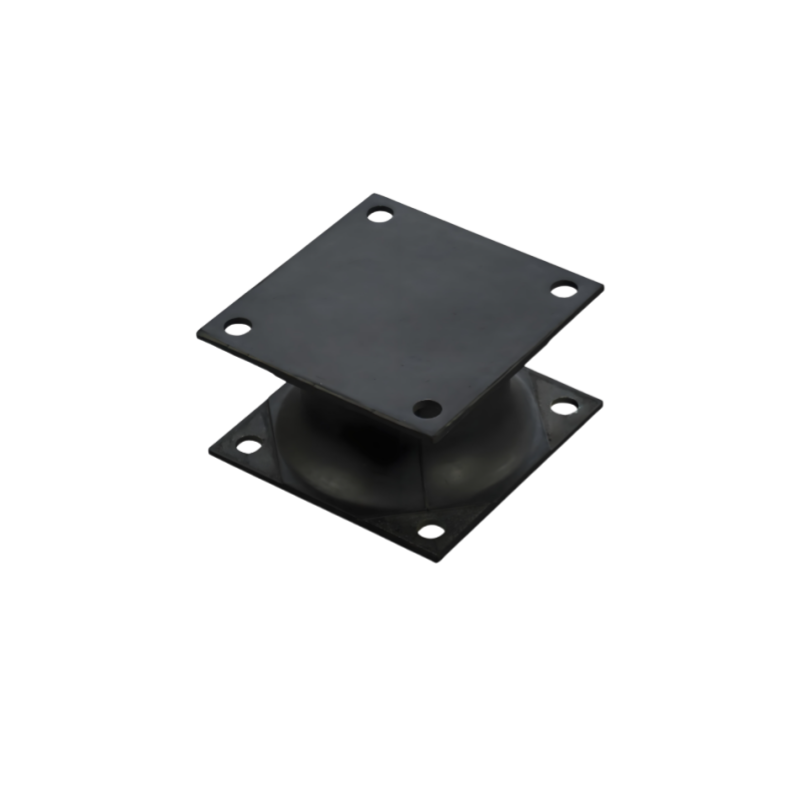

(1) ゴム製ショックアブソーバー

素材高弾性ゴムまたはポリウレタン製。

特徴シンプルな構造、低コスト、耐食性に優れているが、長期間の使用で老朽化しやすい。

用途小型ローラーまたは低周波振動の場面。 - 設置場所

振動ホイールとフレームの間:振動ホイールの高周波振動を絶縁する。

キャブベース:オペレータに伝わる振動を低減。

エンジンブラケット:エンジンの振動が機体に与える影響を軽減。 - 選考のポイント

耐荷重:ローラーの重量と振動強度を合わせる必要がある。

周波数範囲:振動数範囲:振動数に応じて適切なタイプを選択する(高周波振動には油圧式ショックアブソーバを選択するなど)。

環境適応性:温度、湿度、腐食性(海辺での作業に必要な耐塩水噴霧材料など)を考慮する。

メンテナンス費用:ゴム部品は定期的に交換する必要があり、油圧ショックアブソーバーは密閉性をチェックする必要がある。 - メンテナンスとトラブルシューティング

定期点検:ショックアブソーバーに亀裂、オイル漏れ(油圧式)、変形がないか点検する。

クリーニングとメンテナンスゴムの老化を防ぐため、表面の汚れや油汚れを取り除く。

交換の目安衝撃吸収効果が著しく低下したり、異音がする場合は適時交換する。

よくある欠点:

ゴムの老化:ひび割れや硬化として現れる。

油圧の漏れ:減衰力が低下しており、シールまたは全体の交換が必要。

コンピュータ・オペレーティング・システム レベリング・システム 接続ケーブル 電子部品

アスファルトペーバのコンピュータ制御システムは、主に舗装の厚さ、滑らかさ、温度、およびアスファルトペーバを正確に制御するために使用される近代的なペーバのコア部分です。